Метод падения давления

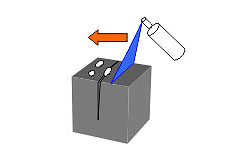

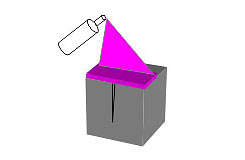

Этот метод, как и другие, применяют при контроле изделий и систем, работающих под давлением. Контрольное вещество (газ или жидкость) поступает из сети через редукционный клапан 1, вентиль заполнения 3 и предохранительный клапан 4 в контролируемое изделие 5. Сначала производят опрессовку изделия давлением, превышающим рабочее и устанавливаемым ТУ. Значение давления измеряют манометром 2.

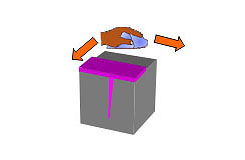

После опрессовки давление контрольного вещества снижают до испытательного и выдерживают в течение установленного ТУ времени. Обычно значение испытательного давления составляет 1...1,2 рабочего. Время выдержки под давлением может достигать нескольких десятков часов. Например, оборудование, используемое в химическом или нефтяном машиностроении, считают герметичным, если падение давления за 1 ч не превышает 0,1% при токсичных и 0,2% – при пожаро- и взрывоопасных веществах для новых аппаратов и 0,5% – при периодических испытаниях уже работающих аппаратов.

Для межцеховых газопроводов диаметром до 250 мм допускается снижение давления от 0,1 до 0,2% в час. Падение давления измеряют контрольным манометром 6 высокого класса точности (более 0,01 МПа). Сброс давления из системы осуществляют с помощью вентилей 7 и 8.

Схема контроля герметичности методом падения давления

При проведении манометрических испытаний следует учитывать, что падение давления в изделии существенно зависит от температур контрольного вещества и окружающей среды, атмосферного давления и др. Изменение этих факторов в процессе испытания может внести существенные погрешности в результаты измерений, особенно при больших выдержках. При этом следует следить за тем, чтобы разность температур, окружающей среды и контрольного вещества не превышала значения, допускаемого для контрольного манометра (например, для манометра с классом точности 0,1 допускаемая разность температур составляет ± 1 °С).

В зависимости от условий контроля чувствительность метода составляет (1...7) 10-3 мм3 · МПа/с и уменьшается при испытаниях изделий больших объемов.