Области применения капиллярных методов контроля

Капиллярный метод выявляет только дефекты, имеющие выход на поверхность детали. Если дефект будет неглубоким, то пенетрант не будет задерживаться и будет вымываться из дефекта и такой дефект нельзя обнаружить капиллярным методом. Чтобы работал капиллярный метод, надо чтобы глубина дефекта не менее чем в 10 раз превосходила раскрытие дефекта.

Капиллярным методом можно контролировать детали из любых конструкционных материалов: чёрных и цветных металлов (магнитных и немагнитных), пластмасс, стекла и керамики. Но! Незаменимая область применения капиллярных методов – контроль изделий из немагнитных, неметаллических, композиционных и других перспективных материалов, где капиллярный метод является одним из немногих, а зачастую и единственным.

Капиллярные методы позволяют контролировать объекты любых форм и размеров, начиная от корпуса ракеты и кончая миниатюрной лопаткой турбореактивного двигателя, которые имеют очень сложную форму и выполнены из немагнитных материалов. И только капиллярные методы обеспечивают полный контроль всей поверхности лопатки, гарантируя безопасную работу авиадвигателя и всего летательного аппарата.

В настоящее время уже разработаны методы капиллярного контроля пористых изделий и материалов, например, таких перспективных материалов, как керамические изделия, находящие все большее применение в машиностроении, автомобильной промышленности, медицине.

Важным достоинством капиллярного метода, особенно люминесцентного, является высокая чувствительность - 0,1 мкм. С помощью капиллярного метода выявляются сварочные, термические, шлифовочные, усталостные, деформационные трещины, пористость, трещины на фоне пористости и т.п. Основными объектами контроля являются ответственные детали массового производства, особенно сложной формы, такие как лопатки турбин, крепеж, литье, детали корпусов и элементов систем управления из легких сплавов и аналогичные детали энергетических и транспортных машин из коррозионно-стойких немагнитных никелевых и титановых, а также других термостойких сплавов.

Важно, что капиллярный метод используется не только при контроле качества деталей при их изготовлении в цехах завода и лабораториях. Он применяется широко и в полевых условиях при необходимости технического обследования таких сооружений, как мосты, грузоподъемные краны, трубопроводы и сосуды под давлением и других сложных технических объектов. Ведь весь комплект необходимых материалов для цветного капиллярного контроля размещается в небольшой переносной сумке.

Можно контролировать и внутренние поверхности труб, отверстий, пазов, но на глубину не больше диаметра трубы, отверстия или ширины паза. При использовании роботов и волоконной оптики капиллярный метод доступен для неразрушающего контроля внутренних полостей большой протяженности.

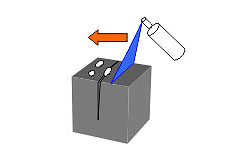

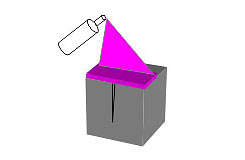

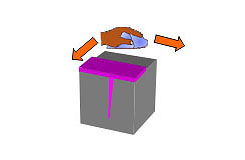

Авторитет капиллярного контроля ощутимо подняла аэрозольная упаковка дефектоскопических материалов. Аэрозольные баллончики сделали капиллярный контроль портативным и мобильным. Такие баллончики удобны, когда объектом контроля является не все изделие, а лишь отдельные участки поверхности, в труднодоступных местах, в случае применения на открытом воздухе. Пенетрант, содержащийся в баллончике, имеет гарантированное качество и может использоваться без дополнительной проверки. Баллончики экономичны, компактны, имеют небольшой вес и легко удерживаются в одной руке.

Постоянно расширяется температурный диапазон капиллярного метода. Образцы отечественных наборов российского производства допускают применение (от –40 °С до +100 °С), фирма Неlling предлагает наборы до +175 °С, а ВYCOSIN до +200 °С.

Универсальность капиллярного метода позволяет его использовать в самых различных областях машиностроения: от общего до атомного и космического, на транспорте (авиационный, железнодорожный, морского и др.), в химической и нефтеперерабатывающей отраслях, при транспортировке нефти и газа и множестве других.

Широка номенклатура деталей авиационной техники, контролируемых капиллярным методом: рабочие лопатки, диски тяговых двигателей и компрессоров, силовые шпангоуты, стрингеры, лонжероны, лопасти воздушных винтов самолётов и вертолётов, стойки и колёса шасси и др.

Для капиллярного контроля элементов ракет и управляемых снарядов из-за опасности контакта жидкого кислорода с индикаторной жидкостью на нефтепродуктах используются специальные пенетранты на водной основе.

Для нефтеперерабатывающих и химических предприятий методы капиллярной дефектоскопии применяются для контроля наличия коррозии деталей под воздействием хлоридов, для контроля дефектов в резервуарах и сварных швах трубопроводов.

Главные недостатки капиллярного неразрушающего контроля:

- большая трудоёмкость и многооперационность;

- сравнительно большая доля ручного труда;

- трудно поддается автоматизации;

- некоторые дефектоскопические материалы токсичны и пожароопасны;

- ультрафиолетовое облучение влияет на здоровье дефектоскописта;

- большая продолжительность всего процесса контроля;

- чувствительность к точности выполнения технологических операций;

- результаты контроля во многом зависят от квалификации дефектоскописта, его самочувствия в момент контроля, а также его добросовестности;

- переработка отходов капиллярного контроля при его массовом применении требует проведения специальных мероприятий по пожарной безопасности и охране окружающей среды.

Процесс развития капиллярных методов контроля в настоящее время связан прежде всего с ликвидацией указанных выше недостатков. Выпуск новых малотоксичных, пожаробезопасных и экологически чистых дефектоскопических материалов, автоматизация контроля и оценка его результатов с помощью современной вычислительной и телевизионной техники, сделают его еще более привлекательным.

Отдельно следует упомянуть, что капиллярный контроль может входить в состав комплекса методов (капиллярный, ультразвуковой, вихретоковый), которые применяются для критичных деталей, например, лопатки турбин отдельных видов газотурбинных двигателей.