Очистка в моющих составах

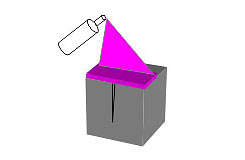

Очистка в моющих составах основана на удалении загрязнений с контролируемых поверхностей под воздействием специальных веществ, называемых моющими средствами. В качестве моющих составов используются поверхностно-активные вещества: мыла и порошки, щелочные соли, щелочные растворы и эмульсии.

Очистке моющими средствами, как правило, подвергаются все контролируемые объекты, в том числе прошедшие механическую, химическую и другие очистки с целью удаления из дефектов полировальной пасты, абразивной пыли и других остатков предыдущих технологий. Лучше всего любую очистку, особенно в моющих составах, химическую и т.п. завершать промывкой водой, чтобы избежать взаимодействия остатков моющих реактивов, в первую очередь, с люминесцентными пенетрантами.

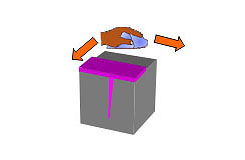

В основе очищающего действия моющих составов лежат такие физико-химические явления, как смачивание, адсорбция, диффузия, эмульгирование и диспергирование. Необходимым условием эффективной очистки является смачивание загрязнений моющей средой. При отсутствии смачивания загрязнения с поверхности не могут быть удалены. Действительно, пленка загрязнений при отсутствии внешних физических воздействий не смывается не смачивающей ее водой. Однако если в воду добавить поверхностно-активное вещество, то молекулы его адсорбируются на поверхности несмачиваемого загрязнения.

В результате происходит резкое усиление смачиваемости загрязнений и масло смывается. При этом жидкие загрязнения образуют эмульсии. Молекулы поверхностно-активного вещества, адсорбируясь на поверхности капелек загрязнений, препятствуют их слиянию и обеспечивают удержание загрязнений в массе моющего раствора. Для достижения эффективного моющего действия необходимо, чтобы адсорбционный слой был достаточно прочным. Мыла и спирты, например, адсорбируются в поверхностных слоях. Однако растворы мыл обладают лучшим моющим действием, чем спиртов. Обусловлено это тем, что адсорбционные слои мыл более устойчивы, чем спиртов.

Процессы диспергирования приобретают решающее значение, если загрязнения представляют собой твердое вещество. Моющий раствор проникает в зазоры и трещины между частицами твердых загрязнений. Молекулы поверхностно-активного вещества адсорбируются на этих частицах и создают расклинивающее давление, которое размельчает твердые загрязнения и отрывает их от поверхности.

Моющая способность жидкости, как уже отмечалось выше, зависит не только от свойств жидкости, но и в немалой степени от свойств загрязнений. Определенное влияние оказывают и свойства материалов контролируемых деталей, т.к. адгезия одних и тех же загрязнений различна на разных материалах. Так, маслянистые отложения лучше удаляются с поверхности алюминия и его сплавов, чем с поверхности стали, цинка, никеля.

Моющая способность жидкостей существенно возрастает с повышением температуры. При этом следует иметь в виду, что для каждой жидкости существует температура, ниже которой она практически теряет свои моющие качества. Механизм теплового влияния основан на изменении состояния самих загрязнений, маслянистые составляющие которых и углеводородные осадки разжижаются, облегчая тем самым их эмульгирование и удаление с поверхности. Однако при существенном повышении температуры эффективность очистки снижается из-за ослабления связей между молекулами моющих жидкостей и молекулами загрязнений.

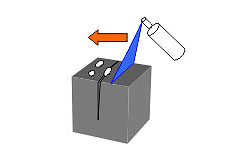

Моющая способность жидкости может быть значительно увеличена за счет механического воздействия на жидкость (перемешивание, создание искусственных колебаний, перемещение деталей и т.д.). Механическое воздействие создает условия более тесного контакта жидкости и загрязнений, способствует отрыву частиц загрязнений от обрабатываемой поверхности и доступу к ней свежих порций очищающих жидкостей.

Применением механических воздействий обеспечивается возможность ускорения процесса и использования жидкостей с пониженной концентрацией активного компонента при более низких температурах и с более высокой производительностью. При этом механическое воздействие препятствует обратному осаждению на деталь смытых загрязнений, способствует более быстрому оттоку загрязнений от детали и обеспечивает приток свежих порций моющего состава. Весьма эффективным средством повышения моющей способности жидкостей, как отмечалось ранее, является применение ультразвуковых колебаний, особенно в режиме кавитации.

При применении новых технических моющих средств для очистки деталей перед капиллярным контролем обязательна проверка эффективности их действия. Дело в том, что некоторые из них снижают смачиваемость деталей пенетрантами настолько, что трещины не обнаруживаются.