Поверхностно-активные вещества (ПАВ)

Поверхностно-активные вещества (ПАВ) – вещества, способные накапливаться на поверхности раздела двух тел (сред, фаз), снижая ее свободную энергию. В капиллярной дефектоскопии они применяются для улучшения свойств дефектоскопических материалов.

В качестве дефектоскопических материалов поверхностно-активные вещества используются, главным образом, для реализации следующих задач:

- для улучшения смачивания контролируемой поверхности жидкостями, которые очищают контролируемую поверхность, повышая качество и производительность очистки;

- с целью стабилизации однородности суспензионных проявителей и других многокомпонентных сред.

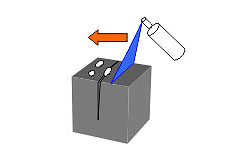

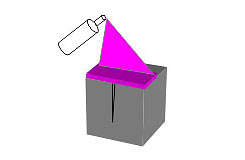

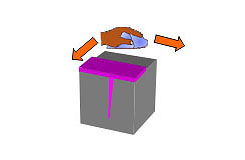

Разработано большое количество ПАВ, растворимых в воде, спиртах и других растворителях. В капиллярной дефектоскопии чаще применяют водорастворимые ПАВы. Проиллюстрируем действие ПАВ при смывании масляной пленки. Обычная вода ее не смачивает и не удаляет. Молекулы ПАВ в воде адсорбируются на поверхности пленки, в результате чего масло переходит в эмульсию и жировая пленка исчезает.

Поверхностно-активные вещества используются при проведении практически всех технологических процессов капиллярного контроля, но особо активную роль они играют при получении многофазных сред, диспергировании и эмульгировании.

Диспергирование (от лат. dispergo – рассеиваю, рассыпаю) – тонкое измельчение твердых тел и жидкостей в некоторой другой среде, приводящее к образованию дисперсных систем: порошков, суспензий, эмульсий.

Процесс диспергирования используется в капиллярной дефектоскопии, прежде всего для получения дефектоскопических материалов, таких как порошковые проявители. Степень дисперсности частиц проявителя значительно влияет на чувствительность капиллярного контроля. Диспергирование производят с помощью мельниц различной конструкции (шаровых, вибрационных, коллоидных, струйных и др.), звуковых и ультразвуковых вибраторов.

Дисперсные системы, состоящие из частиц твердого тела, распределенных в жидкой дисперсной среде, называют суспензиями. Получают в основном суспензии диспергированием твердых тел в жидкой среде и смешением сухих порошков с жидкостями. Суспензии неустойчивы, частицы твердого тела довольно быстро выпадают в осадок или всплывают.

В капиллярной дефектоскопии используется суспензия окрашенных или люминесцирующих частиц размером от нескольких до десятков микрометров. Один из методов так и называется – метод фильтрующих суспензий.

Дисперсия жидкостей в жидкой дисперсной среде называется эмульсией (взвеси капелек дисперсной фазы в дисперсионной среде), а процесс образования последней – эмульгированием. Классический пример эмульсии – молоко, состоящее из мельчайших капелек жира, взвешенных в воде и стабилизированных белками. Эмульсии, как известно, неустойчивы, для активизации эмульгирования и сохранения эмульсии в стабильном состоянии применяют специальные вещества – эмульгаторы (поверхностно-активные вещества).

Процессы образования многофазных сред, суспензий и эмульсий играют очень важную роль и используются прежде всего при подготовке детали к контролю. Результатом этих процессов является измельчение всевозможных загрязнений, их отрыв от детали, переход в связанное состояние в виде эмульсий и суспензий и удаление последних с контролируемой поверхности.

Особый случай представляет собой мелкодисперсная суспензия (коллоид) магнитных частиц размером от 30 до 150 ангстрем в жидких средах (вода, нефтепродукты, спирты), называемая магнитной жидкостью. Она обладает высокой устойчивостью, обусловленной тем, что каждая частица магнетика покрыта тонким слоем поверхностно-активного вещества и благодаря этому частицы не слипаются и не выпадают в осадок. Намагниченность жидкостей достигает 400 А/м, температурный диапазон от –30 до +200 ºС, предельная концентрация твердой магнитной фазы достигает 25–27 % по объему.

Магнитные жидкости как среды, управляемые магнитным полем, перспективны для ускорения и увеличения глубины заполнения капиллярных несплошностей, например, специальным пенетрантом на основе магнитной жидкости. Использование магнитных полей при проявлении гарантирует ускорение процесса и увеличение степени извлечения пенетранта из дефекта, т.е. повышение чувствительности метода.