Проявление дефектов

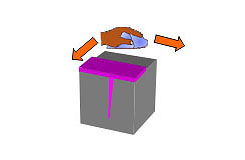

Технологическая операция проявления начинается с нанесения проявителя на контролируемую поверхность детали, поверхностные дефекты которой уже заполнены индикаторным пенетрантом, а избытки его удалены с поверхности. При контакте индикаторной жидкости с проявителем она проникает в проявитель и окрашивает его в устье дефекта, образуя цветной или люминесцирующий рисунок на белом фоне проявителя.

Для образования этого рисунка необходимо извлечь из полости дефекта такое количество индикаторного вещества, чтобы оно пропитало всю толщину слоя проявителя над дефектом, достигло поверхностного слоя проявителя и окрасило часть поверхности проявителя, образовав так называемый след. Для интенсификации процесса извлечения проникающей жидкости из каналов поверхностных дефектов и сокращения продолжительности технологической операции проявления используется ряд способов.

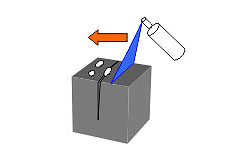

При проявлении в процессе взаимодействия индикаторной жидкости с проявителем надо создавать условия, способствующие быстрому и наиболее полному выходу пенетранта на поверхность слоя проявителя. Поэтому время между удалением избытка пенетранта с контролируемой поверхности нанесением проявителя не должно превышать пяти минут, чтобы пенетрант не испарялся и не подсыхал.

В дефектоскопии широко используются в основном три типа проявителей: сухой порошок; суспензия (например, суспензия мела в воде или спирте); проявитель типа краски и пленочный проявитель. Очевидно, что они существенно отличаются по физическому состоянию и соответственно по взаимодействию с индикаторными пенетрантами.

Порошковые проявители впитывают индикаторную жидкость из дефектов за счет капиллярных сил и обволакивания частиц порошка жидкостью вследствие растекания ее по смачиваемой поверхности частицы. При нанесении водной суспензии, после ее высыхания, деталь оказывается покрытой тонким слоем капиллярно-пористого твердофазного проявителя и проявление идет за счет сорбционных и капиллярных явлений. При использовании проявителя типа краски преобладающую роль в формировании следов дефектов играют процессы диффузии и растворения пенетранта в проявителе.

Каждый тип проявителя имеет свои особенности, достоинства и недостатки. Порошковый проявитель не удерживается на гладких вертикальных поверхностях, частицы порошка могут слипаться и частично закупоривать полости дефекта. Сухой порошок при массовом контроле затрудняет создание хороших условий труда для дефектоскопистов из-за повышенного содержания частиц порошка в воздухе.

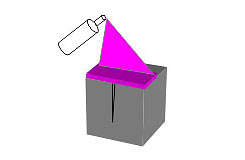

Наиболее распространена суспензия, наносимая пульверизатором или окунанием детали. После высыхания жидкости деталь оказывается покрытой слоем порошка. Достоинством суспензий является то, что с их помощью легко получить равномерный и достаточно тонкий слой проявителя, регулируя концентрацию порошка в жидкости. Использование суспензий в аэрозольной упаковке стало преобладающим из-за удобства, автономности и мобильности процесса контроля. Аэрозольная упаковка сильно увеличила число сторонников капиллярного контроля. Действительно, приобретя баллончик за 10 долларов и имея минимальные навыки, можно без дополнительного оборудования в любых условиях (мост, кран, транспортное средство) получать объективную информацию о состоянии объекта. Однако и аэрозоли не лишены недостатков.