Способы подготовки объекта к контролю

Подготовка к контролю заключается прежде всего в предварительной очистке контролируемой поверхности объекта и полостей несплошностей от всевозможных загрязнений, жировых пленок, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, а также сушке контролируемой поверхности объекта и полостей несплошностей.

Способы подготовки объекта к контролю – это, прежде всего, механическая очистка, очистка в растворителях, в парах органических растворителей, химическая и электрохимическая, ультразвуковая и анодно-ультразвуковая, сорбционная, очистка в моющих составах и сушка. Способы очистки или их сочетания и требуемая чистота контролируемых поверхностей объектов должны соответствовать стандартам и устанавливаться технической документацией предприятия на контроль.

При высоком уровне чувствительности контроля предпочтительны не механические, а химические или ультразвуковые способы очистки или их сочетание. Эффективность всех способов обусловлена оптимальным выбором очищающих составов, сочетанием и последовательностью используемых способов очистки, включая сушку.

Естественно, что моющие жидкости не должны вызывать растравливание материала деталей, например, удалять линии усталости на стенках усталостных трещин, и вносить другие недопустимые искажения. Если покрытия наносят на детали, в которых уже могут быть дефекты, то контроль следует предусмотреть до нанесения покрытия.

Главное в подготовке детали к контролю состоит в том, чтобы загрязнения и всякие другие субстанции, мешающие доступу пенетранта к поверхности, были удалены не только с поверхности детали, но прежде всего из трещины. Для достижения этой цели в некоторых случаях приходится к одной детали последовательно применять разные способы очистки в разных очищающих средах.

Твердые загрязнения (шлифовальные пасты, оксидные пленки, остатки ранее использованных проявителя и пенетранта, нагар, продукты коррозии) и жидкие (керосин, бензин, масла, органические растворители, вода, растворы кислот и щелочей), а также лакокрасочные, силикатные, оксидные и гальванические покрытия на контролируемой поверхности изделия существенно затрудняют контроль. Они могут вообще перекрыть полости дефектов или полностью заполнить их, снижать смачиваемость пенетрантом материала изделия, влиять на интенсивность окраски или люминесценции индикаторной жидкости, образовывать окрашенный или люминесцирующий фон на изделии и вызывать появление ложных индикаторных рисунков мнимых дефектов и др.

Если лакокрасочные и силикатные покрытия, лаки, окисные пленки трескаются вместе с основным материалом и не закрывают вход пенетранту в устье дефекта, то такие покрытия могут не удаляться. Гальванические покрытия создают мнимые дефекты при наличии на поверхности изделия рисок, царапин, вмятин или растрескивания. Если покрытия наносят на детали, в которых уже могут быть дефекты, то контроль следует предусмотреть до нанесения покрытия.

Оксидные пленки на поверхности изделий из алюминиевых сплавов не снижают выявляемости дефектов, однако препятствуют их обнаружению в изделиях из стали, титановых, медных, магниевых и других сплавов. Под пленкой может развиваться давление, в некоторых случаях даже деформирующее поверхностный слой материала изделия, прилегающий к трещине. Из полостей дефектов оксидные пленки удаляют химическими способами.

Керосин, бензин, органические растворители и другие жидкие загрязнения заполняют полости дефектов и препятствуют проникновению в них индикаторных жидкостей. Кроме того, вследствие их разбавляющего действия на пенетранты снижается интенсивность окраски или люминесценции рисунков дефектов, а также ухудшаются капиллярные свойства пенетрантов из-за ухудшения смачиваемости материалов изделий в полостях дефектов. Для удаления таких загрязнений изделия промывают легколетучими растворителями или прогревают.

Особого внимания заслуживают усталостные трещины с рабочими или остаточными сжимающими напряжениями. Капиллярным методом контроля они могут быть выявлены только при деформационном способе заполнения полостей дефекта пенетрантом, очищающей жидкостью или же при нагружении деталей в процессе всего контроля.

Даже краткий перечень твердых и жидких загрязнений, покрытий и других препятствующих проникновению дефектоскопических веществ в полость дефекта говорит о сложности уже первого этапа технологии капиллярного контроля – этапа подготовки к контролю.

Технологу, чтобы правильно выбрать способы очистки, необходимо проанализировать предысторию каждой детали от момента возникновения дефекта до контроля и оценивать, какие вещества могли попадать или образовываться на поверхности детали и проникать в полость дефекта на каждом этапе ее производства и эксплуатации. Если необходимо обнаруживать производственно-техно-логические дефекты (например, шлифовочные трещины), то нужно учитывать характер рабочих сред, применяемых при изготовлении деталей (смазочно-охлаждающих жидкостей, закалочных ванн, термообмазок и т.д.). Еще труднее отрабатывать технологию очистки эксплуатационных дефектов, надо знать не только характеристики рабочих сред, но и прогнозировать свойства образующихся загрязнений и их адгезию с материалом детали.

В арсенале технолога и дефектоскописта помимо щадящих технологий очистки, к которым относят технологии, обычно применяемые на заводах, должны быть технологии активной очистки с применением жидкостей, более агрессивных по отношению к трудноудаляемым загрязнениям, а также способы интенсификации процесса очистки с помощью физических полей.

В этих технологиях должно быть также предусмотрено усиление моющей способности рабочих жидкостей под воздействием физических полей электрического тока или ультразвука. Последние технологии используются в тех случаях, когда на поверхности деталей и узлов, которые необходимо контролировать капиллярным методом, образуются особенно плотные и прочные загрязнения.

Основные способы очистки и подготовки детали к контролю:

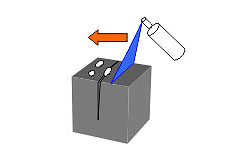

- механическая очистка поверхности объекта контроля щеткой, наждаком, обработка поверхности шлифованием, полированием, шабрением;

- паровая - в парах органических растворителей;

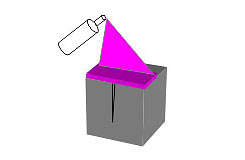

- растворяющая - воздействием на объект контроля водяных или органических растворителей, удаляющих загрязнения, в том числе, посредством струйной промывки, погружения, протирки;

- химическая очистка водными растворами химических реагентов, взаимодействующих с удаляемыми загрязнениями, не повреждая объект контроля;

- электрохимическая очистка водными растворами химических реагентов с одновременным воздействием электрического тока;

- ультразвуковая очистка органическими растворителями, водой или водными растворами химических соединений в ультразвуковом поле с использованием режима ультразвукового капиллярного эффекта;

- анодно-ультразвуковая очистка водными растворами химических реагентов с одновременным воздействием ультразвука и электрического тока;

- тепловая - прогревом при температуре, не вызывающей недопустимых изменений материала контролируемого объекта и окисления его поверхности;

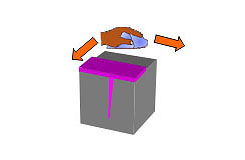

- сорбционная очистка смесью сорбента и быстросохнущего органического растворителя, наносимой на очищаемую поверхность, выдерживаемой и удаляемой после высыхания.

Практически при всех видах очистки очень важна температура среды, поэтому соблюдение температурного режима – одно из необходимых условий качественной подготовки детали к контролю. Для достижения высокого класса чувствительности предпочтительны не механические, а химические и электрохимические способы очистки, в том числе с воздействием на объект контроля внешних физических полей. После очистки изделие сушится, если по техническим условиям влага не допускается на поверхности детали и дефекта. Этот процесс можно классифицировать как очистку от влаги.

Способы очистки, их сочетание и требуемая чистота контролируемой поверхности оговариваются в ведомственной технической документации на контроль.