Технология капиллярной дефектоскопии

История капиллярного контроля начиналась в 40-х годах прошлого столетия одновременно с началом эры авиастроения. Но за более чем 60 лет метод не претерпел принципиальных изменений, его простые и понятные принципы остались неизменными.

В любом цветном и люминесцентном варианте капиллярный контроль представляет собой неразрывный технологический процесс из следующих друг за другом строго по технологии известных операций:

Подготовка объектов к контролю. Она заключается прежде всего в предварительной очистке контролируемой поверхности объекта и полостей несплошностей от всевозможных загрязнений, жировых пленок, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, а также сушке контролируемой поверхности объекта и полостей несплошностей.

Заполнение дефектов индикаторным пенетрантом. Пенетрант наносится на контролируемую поверхность распылением, кистью, обливанием или погружением в него объекта контроля. Высыхание пенетранта на контролируемой поверхности не допускается, поэтому она должна смачиваться пенетрантом в течение всего времени обработки. Чем больше дефект будет заполнен пенетрантом, тем больше вероятность его обнаружения.

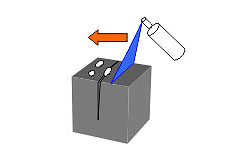

Удаление избытка пенетранта. Избыток пенетранта удаляется с контролируемой поверхности с применением очистителя или без него в кратчайший промежуток времени от момента окончания заполнения полостей дефектов до момента начала проявления. Способы удаления избытка из полостей дефектов не должны допускать вымывания пенетранта.

При использовании фильтрующихся и других типов пенетрантов, не требующих нанесения проявителя, удаление избытка пенетранта, а также нанесение проявителя не производятся.

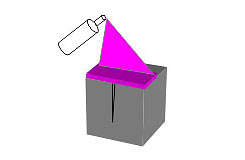

Проявление. Это процесс извлечения индикаторного пенетранта из дефекта. Чем больше пенетранта из дефекта достигнет слоя проявителя и окрасит его, тем большим будет след и тем легче будет обнаруживаться дефект.

Проявитель наносится на контролируемую поверхность объекта распылением, электрораспылением, воздушной взвесью, погружением, обливанием, посыпанием, наклеиванием, кистью тонким равномерным слоем и в кратчайший срок после удаления избытка пенетранта с контролируемой поверхности объекта.

Обнаружение дефектов происходит в результате визуального осмотра индикаторного рисунка (следа) на проявителе. Размеры (геометрические), светокалористические (энергетические) характеристики индикаторного рисунка несут определённую информацию о дефекте и его опасности. Первичный осмотр рекомендуется производить сразу после нанесения проявителя или после высыхания его слоя. Это облегчает последующую расшифровку индикаторных рисунков дефектов. Заключительный осмотр выполняется по истечении времени проявления. Для визуального осмотра могут использоваться лупы.

Регистрация результатов осмотра (контроля) производится путем текстового описания, эскиза, фотографирования, видеозаписи или на плёнке проявителя. После регистрации делается заключение об опасности каждого выявленного дефекта.

Оформление результатов контроля в соответствии с нормативными документами отрасли, предприятия или его подразделения.

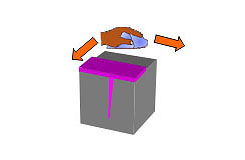

Окончательная очистка объектов контроля заключается в удалении в основном проявителя – протиркой, промывкой, обдувкой, выжиганием. Очистка объектов контроля после их заключительного осмотра необходима в тех случаях, когда дефектоскопические материалы могут затруднять последующую обработку объекта контроля или нарушить условия его эксплуатации.

В капиллярном контроле нет важных и неважных операций. Каждая операция не прощает никаких ошибок, отклонений от технологии, небрежности; любая из этих оплошностей сводит на нет все предыдущие старания, т.к. исправить их нельзя. Чтобы выявить опасные дефекты, всё надо повторять с самого начала.

Необходимые условия выявления бездефектных деталей, которые обеспечат долговечную безаварийную работу машин и механизмов:

- применение качественных аттестованных наборов дефектоскопических материалов, обладающих требуемой чувствительностью;

- строгое соблюдение технологии каждой операции по обработке детали дефектоскопическими материалами и технологической последовательности всех операций;

- тщательно очищенная полость дефекта и очищенная контролируемая поверхность изделия, обеспечивающая доступ пенетранта к устью дефекта и его заполнение;

- квалификация дефектоскописта, соответствующая проводимой им работе и подтвержденная сертификатом соответствующего уровня.

Методика контроля должна соответствовать требованиям стандартов и нормативных документов отрасли и предприятия. Технологические режимы операций контроля (продолжительность, температура, давление, интенсивность внешних физических воздействий) устанавливают в зависимости от требуемого уровня чувствительности, используемого набора дефектоскопических материалов, особенностей объекта контроля и типа искомых дефектов, условий контроля и применяемой аппаратуры. Ответственность за соблюдение технологического режима несёт дефектоскопист.