Участок капиллярной дефектоскопии

На специализированном участке или в отделении капиллярной дефектоскопии располагаются рабочие места дефектоскопистов и размещаются основное и вспомогательное оборудование. Методы контроля, номенклатура необходимого оборудования количество дефектоскопических материалов, организация работ на участке определяются объемом продукции предприятия, типом и размерами деталей, подлежащих контролю.

На обычных предприятиях для организации участка контроля необходимо иметь изолированное помещение площадью не менее 20 м2, сухое, отапливаемое, с естественным и искусственным освещением, с приточно-вытяжной вентиляцией, со сжатым воздухом, горячей и холодной водой. Стены и пол в помещении участка должны быть покрыты легко моющимися материалами (например, метлахская плитка). На участке должны быть шкафы для хранения дефектоскопических материалов и приспособлений. Участок, на котором проводят капиллярный контроль крупногабаритных изделий, должен быть оборудован (в добавление к вышеперечисленному) грузоподъемными средствами.

На производстве при массовом контроле деталей капиллярными методами процесс контроля производится на поточных линиях, состоящих из четырех отделений: подготовки изделий к контролю; обработки дефектоскопическими материалами; осмотра изделий, удаления остатков дефектоскопических материалов.

Отделение подготовки изделий к контролю предназначено для их очистки и сушки и состоит соответственно из двух помещений. В помещении очистки размещают гальванические и ультразвуковые ванны, ванны с холодной проточной и горячей водой для промывки изделий, ванны с органическими растворителями для промывки изделий или их длительной выдержки в растворителях, а также камеры или стеллажи с вытяжными зонтами для предварительной сушки изделий сжатым или теплым воздухом.

В помещении сушки размещают камеры или калориферы для сушки изделий в потоке теплого воздуха, обычные либо вакуумные сушильные шкафы или печи и другие сушильные устройства, а также камеры для охлаждения горячих изделий в потоке чистого сжатого сухого воздуха до температуры окружающей среды. Сжатый воздух должен поступать на участок через влагомаслоотделитель.

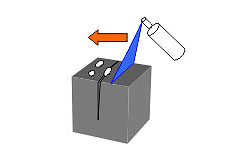

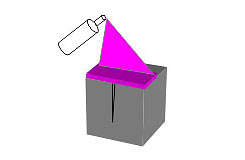

Отделение обработки изделий дефектоскопическими материалами предназначено для нанесения и удаления пенетрантов, а также нанесения очищающей жидкости и проявителя. В этом отделении расположены ванны для погружения изделий в пенетрант и для его удаления с их поверхности.

В случае применения пенетрантов, удаляемых водой, в отделении устанавливают ванны с проточной водой и очищающей жидкостью, вторую ванну с проточной водой или камеру с душевой установкой.

При использовании эмульгирующихся пенетрантов – камеру с проточной водой или камеру с душевой установкой. Если применяют пенетранты, удаляемые органическими растворителями или маслокеросиновыми смесями, в отделении устанавливают две–три ванны с этими растворителями для последовательной промывки в них контролируемых изделий.

При использовании аэрозолей участок оснащается необходимым распылительным оборудованием, дефектоскопическими материалами или дефектоскопическими наборами.

Дефектоскопист должен использовать только качественные дефектоскопические материалы. Поэтому обязательным на участке капиллярного контроля является наличие контрольных образцов, использование которых гарантирует применение качественных дефектоскопических материалов и обеспечивает качественный контроль продукции.

Поскольку трещины на контрольных образцах быстро загрязняются, на каждом рабочем месте капиллярного контроля должно находиться не менее двух образцов. Обычно один из образцов – рабочий. Второй образец – поверочный, арбитражный. Его применяют в случае, если на первом образце трещины не выявляются или выявляются не полностью.

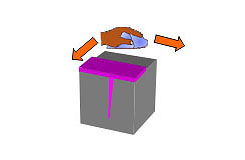

Рабочие места оборудуют источниками ультрафиолетового излучения или лампами дневного света для контроля качества очистки изделий от пенетранта. Кроме того, в отделении обеспечивают наличие столов или камер для удаления влаги путем обдувания изделий сжатым либо теплым воздухом или протирки ветошью, камер или ванн для нанесения проявителей, а также стеллажей для размещения изделий после выполнения этой операции.

Отделение осмотра изделий предназначено для проведения поиска и анализа индикаторных рисунков дефектов. В нем расположены рабочие столы для осмотра, оборудованные источниками ультрафиолетового излучения или лампами дневного света, а также имеются оптические средства, с помощью которых выполняют осмотр (лупы, микроскопы). Изделия в соответствии с результатами контроля распределяют по стеллажам: для годной продукции; для деталей, направляемых для устранения малозначительных дефектов; для необратимого брака; для повторной проверки. Площадь помещения для осмотра изделий при ультрафиолетовом облучении должна составлять не менее 4,5 м2 на одного работающего при объеме не менее 15 м3.

Отделение удаления остатков дефектоскопических материалов предназначено для очистки годных изделий от проявителя после контроля. В зависимости от типа применяемых дефектоскопических материалов и способов очистки в отделении размещают ванны с проточной водой или растворами реактивов и органических растворителей, сушильные шкафы и др. Кроме того, в этом отделении предусматривают рабочие места или специальные установки для консервации изделий, при контроле которых использовались коррозионно-опасные материалы.

Важным фактором, определяющим чувствительность капиллярной дефектоскопии, является освещенность рабочего места. При цветном и ахроматическом методах следует пользоваться комбинированным освещением – общим и местным на рабочих местах. Применение одного местного освещения не допускается. Разрешается работать только при общем освещении, если использование местного невозможно по условиям технологии. При дневном свете освещенность рабочего места осмотра детали должна составлять около 2000–2500 лк, а при использовании источника ультрафиолетового излучения быть максимально возможной.

В качестве источников освещения применяют люминесцентные лампы и лампы накаливания. Участок люминесцентного контроля должен быть освещен светильниками отраженного или рассеянного света, обеспечивающими освещенность помещения 10 лк. Допустимая освещенность контролируемой поверхности изделия дневным светом при ультрафиолетовом облучении – не более 30 лк.

Значения освещенности выбирают в зависимости от ширины протяженного индикаторного следа, образующегося при выявлении минимальных для заданного класса чувствительности дефектов, и их контраста на фоне проявителя. Конкретные значения освещенности указаны в технических условиях на дефектоскопы, время непрерывной работы ртутных ламп обычно составляет 1,5 – 8 ч.

Допускается проводить контроль капиллярными методами не только на участках и поточных линиях, но и непосредственно на производственных и монтажных участках при условии полного соблюдения методики проведения контроля и требований техники безопасности с разрешения соответствующих заводских служб или руководящих документов отрасли.