Автоматические установки для капиллярного контроля

Стандартные дефектоскопические линии с элементами механизации и автоматизации контроля в условиях массового производства объединяют все необходимые дефектоскопические основные и вспомогательные средства в соответствии с последовательностью технологических операций. Их достоинство – возможность полной или частичной механизации и автоматизации с помощью роботов-манипуляторов, использования телеустановок и компьютерных систем. Недостаток – высокая стоимость.

Это перспективный путь развития капиллярного контроля на предприятиях, где массовое производство окупает затраты на применение автоматизации, механизации и компьютеризации, а применение дополнительных средств гарантирует высокое качество деталей и безопасность работы контролируемого изделия.

Автоматический контроль применяют для проверки деталей типа лопаток турбин, крепежа, элементов шарико- и роликоподшипников. Установки представляют собой комплекс ванн и камер для последовательной обработки деталей. В таких установках широко применяют средства интенсификации операций контроля: ультразвук, повышение температуры, вакуум и т.д.

Автоматические установки для капиллярной дефектоскопии

Например, автоматизированная линия для контроля деталей методами цветной или люминесцентной дефектоскопии представляет собой комплекс ванн и камер для последовательной обработки проверяемых деталей. Транспортер подает детали в ванну для ультразвуковой очистки, затем – в ванну для промывки проточной водой. Влагу с поверхности деталей удаляют в камере при температуре 250–300 °С. Горячие детали охлаждают сжатым воздухом.

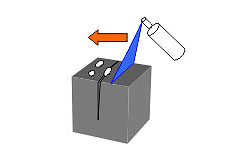

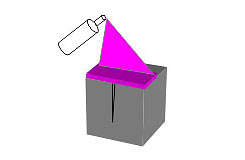

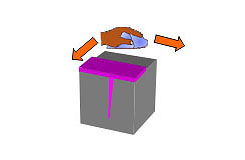

Нанесение проникающей жидкости осуществляется в ванне под действием ультразвука, а удаление – путем последовательного погружения в ванну с водой с барботированием жидкости, в ванну с очищающей жидкостью, а затем – в камеру с душевой установкой. Влага удаляется сжатым воздухом. Перемещение деталей между ваннами и камерами автоматическое. Проявитель наносят краскораспылителем вручную в специальной распылительной камере. Детали осматривают на рабочем месте, где предусмотрено дневное или ультрафиолетовое освещение.

Автоматическая установка УКЛ-1 предназначена для люминесцентной дефектоскопии лопаток газотурбинных двигателей в стационарных условиях. В установке автоматически выполняются операции нанесения проникающей жидкости, удаления жидкости, сушки и нанесения проявителя. Лопатки осматривают в ультрафиолетовых лучах.

Кассеты с лопатками подвешивают на замкнутую цепь, которая транспортирует их вдоль всей установки. Режим работы установки задают с помощью программирующего устройства. Процесс заполнения полостей дефектов проникающей жидкостью происходит под действием ультразвуковых колебаний.

Проникающая жидкость удаляется водой с применением эмульгаторов или мыльных растворов. Лопатки сушат кратковременной обдувкой сжатым воздухом, затем – потоком теплого воздуха. Для нанесения порошка-проявителя создается его взвесь в закрытой камере. Производительность – 360 шт./ч, продолжительность осмотра одной лопатки – 20 с.

Автоматическая система люминесцентного контроля лопаток газовых турбинных двигателей (ГТД) представляет собой комплекс механизмов для обработки деталей дефектоскопическими материалами, поиска дефектов и браковки лопаток. Транспортер подает лопатки в ванну для ультразвуковой очистки, затем – в отделение промывки горячей водой. Очищенные лопатки сушатся в струе горячего воздуха. На их поверхность в электростатическом поле наносится люминесцентная проникающая жидкость. После промывки на лопатки в электростатическом поле напыляют проявитель.

Затем лопатки попадают в секцию осмотра, где их поверхность осматривается с использованием телевизионных камер. Перо каждой лопатки осматривается в ультрафиолетовых лучах в 36 положениях с использованием двух дополнительных телевизионных камер, просматривают бандажные полки и замковые части лопаток в восьми смотровых положениях. Полученные данные обрабатываются и оцениваются вычислительным устройством.

При контроле измеряется общая площадь дефектного люминесцирующего участка. Если эта площадь превышает заданную величину, лопатка помечается красным цветом. Годные лопатки помечаются зеленым цветом. Оператор, находящийся у контрольного устройства, наблюдает телевизионное изображение проверяемой лопатки. Вычислительное устройство выдает печатные данные о результатах контроля, а также дает команду на перемещение лопаток в каналы приемки или браковки. Наиболее известны зарубежные линии фирм Tiede и Zyglo.