Тепловая очистка и сушка

Сушку можно рассматривать как тепловую очистку от жидкостей, которой практически заканчивается технология любого способа очистки. Сушку осуществляют выдержкой изделий на воздухе, обдуванием струей сжатого воздуха, нагревом в печи или сушильном шкафу, а также высокотемпературным нагревом в вакуумных камерах или среде инертных газов.

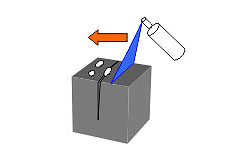

Обдувание сжатым воздухом увеличивает скорость испарения растворителя и уменьшает возможность конденсации влаги на поверхности изделия. Обдувание обычно выполняют теплым воздухом, подогретым до 40–50 °С.

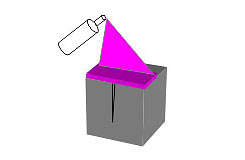

При термической сушке под действием теплоты из полостей дефектов удаляются остатки влаги, растворителей и других испаряющихся при нагревании веществ. Изделия целесообразно нагревать до температуры, превышающей точку кипения растворителя, находящегося в полостях дефектов. В сушильных печах, в которых температуру 100 °С нельзя поддерживать или не рекомендуется использовать по каким-либо причинам, продолжительность сушки необходимо увеличить.

Примеры режимов сушки изделий из жаропрочных сплавов:

| Удаляемое вещество | T, °C |

| Ацетон | 70…80 |

| Бензин Б-70 | 120…140 |

| Керосин | 170…220 |

| Вода, водные растворы | 170…220 |

| Жидкость ЛЖ-6А | 300…310 |

| Жидкости Аэро-12А, К | 120…130 |

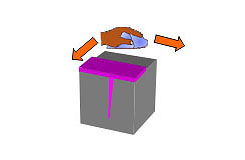

При очистке от следов растворителей нагревом в печи изделие не требуется выдерживать после достижения необходимой температуры, а для удаления следов масел и смазок такая выдержка обязательна и должна составлять 40–60 мин.

Сушка в вакууме позволяет значительно ускорить процесс удаления летучих загрязнений из полостей дефектов. При такой обработке вследствие отсутствия окисления материала изделия температура его нагрева не ограничена. Однако вакуумная сушка малопроизводительна и требует относительно сложного и дорогого оборудования, поэтому наиболее целесообразна сушка в среде инертных газов, например, в аргоне. Высокотемпературную сушку выполняют в вакуумных или газовых печах при 500–600 °С в течение 1–2 часов.