Химическая очистка

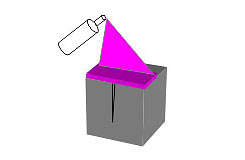

Химическая очистка производится с использованием растворов химических реактивов, удаляющих остатки масел, жира, краски или травящих материалов. Вещества, оставшиеся после проведения химической очистки, могут вступать в реакцию с пенетрантом и значительно снизить эффективность контроля. Например, кислоты и хлориды могут значительно уменьшить люминесценцию и цветовой контраст пенетрантов. Поэтому после очистки такие химические вещества должны быть удалены с контролируемой поверхности объекта.

Химическая очистка осуществляется за счет химического взаимодействия рабочих жидкостей с нерастворимыми загрязнениями и покрытиями. В качестве рабочих жидкостей используют растворы кислот и щелочей. Процесс обработки этими растворами получил название травления. При травлении в растворах кислот с поверхности изделий удаляют оксиды, тонкие поверхностные слои металла и нерастворимых загрязнений; при отработке в растворах щелочей удаляют смолистые отложения и лакокрасочные покрытия, нагар, жировые и масляные загрязнения. Важной особенностью химической очистки является способность в процессе травления обнаруживать поверхностные дефекты, скрытые тонким слоем деформированного металла или оксидной пленки.

В состав травящих растворов для чугунных и стальных изделий входят смеси растворов серной, соляной, азотной кислоты и хлористого натрия с добавками замедлителей коррозии (ингибиторов). Механизм очищающего действия кислот разный. Соляная кислота преимущественно удаляет оксиды с поверхности металла, химически взаимодействуя с ними. В серной кислоте удаление оксидов происходит главным образом из-за подтравливания самого металла и механического удаления разрыхленного слоя оксидов выделяющимся водородом. Для серной кислоты оптимальной концентрацией следует считать 20–25 %-й раствор. В случае соляной кислоты наибольшая скорость растворения оксидов достигается при концентрации кислоты 15–20 %.

Подогрев раствора интенсифицирует процесс травления. Оптимальная температура нагрева для серной кислоты 50–60 °С; для соляной 30–40 °С, а для их смеси 40–45 °С. В ряде случаев хорошие результаты дает травление в соляной кислоте без подогрева.

В составы для травления стальных и чугунных деталей добавляют ингибиторы коррозии. Ингибиторы коррозии замедляют процесс растворения железа, не оказывая заметного действия на растворимость ржавчины и окалины. Применение ингибиторов устраняет также хрупкость железа, так как при этом уменьшается наводораживаемость поверхности металла. Рекомендуются следующие ингибиторы: в растворах соляной кислоты – 3-уротропин, ингибитор ПБ-5, состав «Р»; в растворах серной кислоты – тиомочевина, λ - и β - нафтиламин, регулятор травления (состав «Р»).

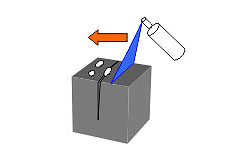

Много проблем при капиллярном контроле создает коррозия. Продукты коррозии могут дать ложный индикаторный рисунок, создают окрашенный или светящийся фон, мешающий выявлению несплошностей материала; перекрывают или заполняют полости дефектов, препятствуя их обнаружению или замедляя процесс проявления. Для удаления продуктов коррозии с поверхности деталей выполняют следующие операции: обезжиривание, травление, промывку водой, нейтрализацию применяемых реактивов; промывку водой; сушку.

Продукты коррозии с поверхности деталей из магниевых сплавов удаляют водным раствором хромового ангидрида с концентрацией 150–250 г/л или раствором хромового ангидрида 80–100 г/л и нитрата натрия – 5–8 г/л. Детали обрабатывают при температуре 15–30 °С в течение 8–12 мин до полного удаления следов коррозии.

Для удаления тонкого слоя продуктов коррозии со стальных деталей используют 2–3 %-й раствор фосфорной кислоты при температуре 75–80 °С. Толстый слой ржавчины удаляют 10–15 %-м раствором этой кислоты при 40-50 °С. Детали из меди обрабатывают 5–10 %-м раствором смеси серной и азотной кислот; из цинка или алюминия – 3 %-м раствором соляной или 5–10 %-м раствором фосфорной кислоты или в 5–10 %-м растворе едкого кали или едкого натра. Наиболее благоприятная температура обработки 50–70 °С.

Важную роль при химическом удалении коррозии и окалины играют выделяющиеся пузырьки водорода, которые отделяют окалину и другие твердые частицы за счет механического воздействия. Однако при этом возможны опасное наводораживание металла за счет диффузии водорода и появление водородной хрупкости.

Реактивы для удаления продуктов коррозии выбирают в зависимости от материала и степени коррозионного поражения.

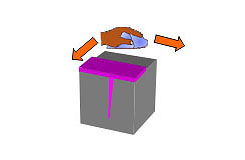

Щелочная обработка основана на способности щелочей и щелочных солей омылять и эмульгировать жиры и масла, суспензировать твердые загрязнения, в результате чего они легко удаляются с поверхности изделий. Твердые загрязнения и лакокрасочные покрытия удаляют путем выдержки изделия в ваннах с горячим щелочным раствором; для удаления тонких жировых и масляных наслоений изделия поливают струей раствора под давлением. После очистки изделия промывают в теплой и холодной воде для удаления остатков щелочи и загрязнений, затем нейтрализуют следы реактивов слабыми растворами кислот или щелочей, снова моют и сушат. Составы щелочных растворов выбирают в зависимости от материала изделия и степени его загрязнения.

Детали, прошедшие химическую очистку и сушку, надо немедленно контролировать, т.к. химическая очистка влечет за собой понижение стойкости очищенной поверхности металла к повторной коррозии. При необходимости использовать после сушки любую обработку, надо убедиться в том, что вещества, входящие в состав растворов, не повлияют на смачивающую способность пенетранта и проявителя.