Гидравлические методы

Гидравлические испытания герметичности изделий и систем осуществляются в зависимости от предъявляемых к объектам требований тремя методами: гидравлическим давлением; наливом воды; поливом водой.

Рабочее и пробное давления для сосудов, работающих под давлением при температуре до 200 °С:

| Сосуды | Давление, МПа | |

| Рабочее pр | Пробное pпр | |

| Любые, кроме литых | До 0,5 Свыше 0,5 |

1,5 pр, но ≥ 0,2 МПа 1,25 pр, но ≥ pр + 0,3 МПа |

| Литые | Любое | 1,5 pр, но ≥ 0,3 МПа |

Испытаниям гидравлическим давлением (опрессовка) подвергают различного рода замкнутые системы (емкости, трубопроводы, гидравлические системы и т. п.). При испытаниях систем, работающих под воздействием жидкостей, в качестве контрольного вещества используют, как правило, рабочую жидкость. Некоторые газовые системы, например трубопроводы, контролируют водой или какой-либо другой жидкостью (маслом, 2...5%-ным раствором хромпика K2Cr2O7, гидросмесями, и др.).

При испытаниях контролируемый объект после операции предварительной очистки заполняют рабочей жидкостью, герметизируют, с помощью гидравлического насоса создают в нем необходимое избыточное давление и выдерживают изделие при этом давлении в течение времени, установленного ТУ. Испытания гидравлическим давлением позволяют одновременно с контролем герметичности оценивать и прочность контролируемого изделия. Испытательное давление при гидравлических испытаниях сосудов, работающих под давлением, зависит от рабочей температуры объекта контроля.

Время выдержки сосудов под пробным давлением:

| Толщина стенки, мм | t, мин |

| До 50 | 10 |

| Свыше 50 до 100 | 20 |

| Свыше 100 | 30 |

| Литые или многослойные сосуды | 60 |

При испытаниях трубопроводов пробное давление выбирают по соотношению pпр = kтр · pр.

Значения коэффициента kтр:

| pр, 105 Па | до 2 | свыше 2 | до 200 | свыше 200 |

| kтр | 2 | 1,5 | 1,25 | |

В процессе испытания необходимо обеспечивать плавное повышение и снижение давления в контролируемых объектах.

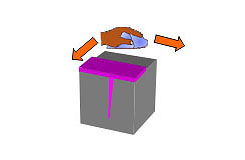

Течи обнаруживают по отпотеванию наружной поверхности изделия, либо по пятнам рабочей или контрольной жидкости на фильтровальной бумаге, наложенной на места контроля. Для удобства индикации течей в ряде случаев на наружную поверхность контролируемого объекта предварительно наносят слой меловой обмазки толщиной 40...60 мкм. После обнаружения течей и регистрации величин утечек давление жидкости в объекте сбрасывают.

Величина течи определяется объемом вытекшей через нее жидкости за время выдержки. Объем вытекшей жидкости определяют путем взвешивания наложенной на место контроля фильтровальной бумаги до и после испытаний.

Чувствительность метода визуально характеризуется диаметром пятна рабочей или контрольной жидкости на фильтровальной бумаге и зависит от времени выдержки под давлением. Как уже отмечалось, в ряде случаев контроль герметичности изделий, работающих под давлением, совмещают с их прочностными испытаниями. В этом случае в качестве контрольного вещества часто используют воду. Перепад температур воды и окружающей среды при этом не должен превышать 5 °С.

В целях обеспечения требуемой надежности испытаний, а также для их механизации или автоматизации в серийном производстве применяют специальные гидростенды. Вид контрольного вещества, значение избыточного давления, время выдержки под давлением, время наложения фильтровальной бумаги и другие параметры режима испытаний определяются техническими требованиями к изделию.

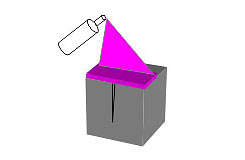

Гидравлическим испытаниям наливом воды подвергают открытые изделия – баки, цистерны, отсеки судов и др. Перед испытаниями изделия просушивают сжатым воздухом, после чего заполняют водой до заданного уровня и выдерживают и течение определенного времени. Параметры режима испытаний установлены ТУ на изделие. В зависимости от назначения изделия, его формы и размеров продолжительность испытаний составляет 0,5...24 ч. Температура воздуха при испытаниях должна быть не ниже 0 °С, а воды – не ниже 5 °С. Чувствительность контроля этим способом составляет до 10-3 мм · МПа/с.

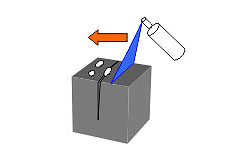

Поливом водой испытывают открытые изделия простой формы, к которым не предъявляют высоких требований. При испытании на одну сторону изделия направляют струю воды под давлением 0,1...1 МПа с расстояния до 3 м и одновременно осматривают его противоположную сторону. Места течей обнаруживают по струйкам или каплям воды. Чувствительность такого способа достигает 10-1 мм3 · МПа/с, но может быть повышена применением люминесцирующих индикаторных покрытий для осматриваемых поверхностей объектов.

Существенным недостатком гидравлических методов испытаний является возможность ложного принятия за дефект пятен на меловой обмазке или фильтровальной бумаге, причиной возникновения которых является смазка, использующаяся при сборке изделий. Поэтому перед проведением испытаний все контролируемые элементы изделия должны быть снаружи тщательно очищены от следов смазки.