Очистка в растворителях

Очистка в растворителях основана на растворении загрязнений. Перенос загрязнений с поверхности в объем растворителя осуществляется за счет диффузии в растворитель и посредством вынужденной конвекции при перемешивании. Путем растворения с деталей удаляются консервационные составы, смазочные масла, некоторые типы паст, консистентные смазки, нагар, жиры, лакокрасочные покрытия, а также другие растворимые загрязнения. В качестве растворителей чаще всего используют бензин, спирт, ацетон, четырёххлористый углерод, трихлорэтилен, метиленхлорид, а также растворители и разжижители, в состав которых входят бутилацетат, ксилол, толуол и другие вещества.

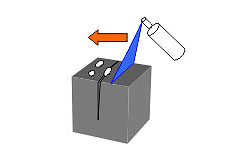

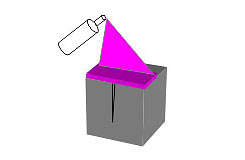

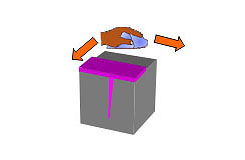

Процесс предварительной очистки деталей от загрязнений с помощью растворителей

Органические растворители обладают высокой растворяющей способностью ко многим загрязнениям, они химически и физически стабильны, не содержат воды (нет опасности коррозии), быстро испаряются. Другие преимущества очистки в растворителях: возможность очистки крупных деталей без размещения их в емкостях; возможность регенерации растворителей и др.

Недостаток органических растворителей – большая пожаро- и взрывоопасность, некоторые из них (ксилол, толуол) вредны для здоровья.

Для получения необходимой чистоты контролируемой поверхности и дефекта зачастую необходима многократная обработка с последовательным применением нескольких растворителей или новых порций одного и того же растворителя. Например, наиболее распространенные маслянистые загрязнения полностью за один прием удалить не удаётся, потому что в органических растворителях образуется раствор масла. Поэтому в следующий раз очистка идет не растворителем, а раствором масла в растворителе. При испарении последнего на поверхности детали остается тончайший слой масла. В этом случае обработку растворителями надо выполнять в несколько этапов. При этом, особенно при смене растворителей, надо следить, чтобы последующий растворитель растворял остатки предыдущего. Завершающим должен быть самый летучий растворитель, обычно ацетон, чтобы к началу контроля поверхность и дефект быть чистыми и сухими.

Лакокрасочные покрытия (нитроцеллюлозные, перхлорвиниловые и др.) удаляют с помощью различных смесей органических растворителей, называемых смывками. Техническими условиями заводов, объединений, министерств регламентируются составы смывок, технологии их изготовления и подготовки деталей к контролю. Перед очисткой с контролируемой поверхности снимают грязь, влагу; жировые загрязнения. Мелкие детали обрабатывают в ваннах, на крупных места контроля обрабатывают достаточным для очистки количеством смывки. Наиболее эффективная температура – 30 …40 °С, желательно перемешивание.

Для повышения эффективности действия растворителей целесообразно добавлять к ним кислоты, например фосфорную кислоту. Кислота взаимодействует с поверхностью металла, улучшает смачивание металла раствором и облегчает удаление покрытий.

Очистка в парах растворителей

Растворителем заполняют часть рабочей емкости и затем доводят его до кипения. Над кипящим растворителем образуется паровая зона, в которую подаются холодные детали. Пары конденсируются на очищаемых поверхностях, и загрязнения уносятся стекающим конденсатом. Очистка в этом случае производится чистым растворителем, так как он конденсируется практически из пара. В результате достигается высокая степень обезжиривания и очистки.

Наиболее широко для очистки в парах используются хлорированные растворители. Для предотвращения утечек паров растворителя применяют специальные конденсаторы, например радиатор, расположенный в верхней части рабочей емкости и охлаждаемый проточной водой. Улетучившийся растворитель конденсируется на охлаждаемых частях системы и стекает на дно рабочей емкости. Очистку в парах применяют для удаления таких трудносмываемых и прочных загрязнений, как антикоррозионные жировые покрытия, тяжелые масла, вязкие смазки на жирной основе, воскообразные вещества и хлорированные смазочные масла с высокой молекулярной массой. Очистка в парах растворителя используется, как правило, в комбинации с другими методами.