Вакуумный метод

Этот метод является, по существу, разновидностью пневматического метода контроля с обмазкой пенообразующим веществом. Его применяют для контроля герметичности открытых изделий при одностороннем доступе к контролируемой поверхности.

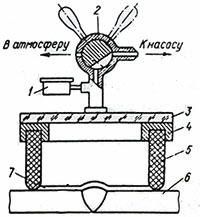

При испытании на исследуемый участок изделия 6 накладывают переносные вакуумные камеры, состоящие из рамки 4 с резиновыми уплотнителями 5. На контролируемое изделие наносят пенообразующее вещество. Вакуумную камеру устанавливают на изделие и с помощью вакуумного насоса создают в ее полости разрежение (обычно 0,02...0,09 МПа). В результате разрежения воздух через неплотности в изделии поступает в полость камеры. Наблюдение за появлением пузырьков в пенообразующем веществе 7 ведут через прозрачное смотровое окно камеры 3.

Схема контроля герметичности сварных соединений вакуумным методом

Давление в камере контролируют вакуумметром 1. При испытаниях применяют форвакуумные механические насосы. По окончании контроля трехходовым краном 2 в полость камеры напускают атмосферный воздух и перемещают ее на следующий контролируемый участок.

Широкое распространение вакуумный метод получил при контроле сварных соединений. В зависимости от конфигурации сварных изделии и видов сварных соединений применяют плоские, угловые и кольцевые вакуумные камеры. Чувствительность такого метода контроля достигает 10-2 мм3 · МПа/с.

Иногда контроль изделий осуществляют способом бароаквариума с использованием накладных вакуумных камер. Камеру устанавливают на изделии и вакуумным насосом создают в ней требуемое разрежение, после чего в ее внутреннюю полость подают контрольную жидкость (воду). Пузырьки газа в местах течей наблюдают через смотровое окно. Такой способ контроля по сравнению с обычными вакуумными испытаниями обеспечивает большую стабильность регистрации течей, поскольку пузырьки воздуха наблюдаются устойчиво в течение длительного времени.

Пузырьковые методы контроля герметичности имеют широкое распространение благодаря простоте, наглядности, возможности осмотра одновременно всей поверхности объекта, малой стоимости материалов и оснастки. К их недостаткам относятся субъективность оценки, большая трудоемкость и длительность испытания, а также сравнительно низкая чувствительность.