Дефектоскопические наборы

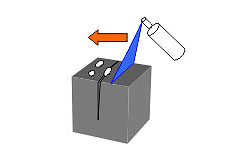

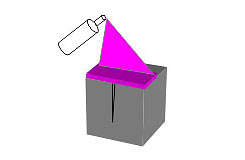

Каждый дефектоскопический материал (пенетрант, очиститель, проявитель и др.), чтобы достичь в итоге необходимой чувствительности (выявить все опасные дефекты) во время каждой операции контроля должен максимально реализовать свои возможности. Это значит: пенетрант должен проникнуть как можно глубже, проявитель извлечь весь пенетрант из дефекта и т.д.

Но для разных контролируемых материалов (металлы, пластмассы, керамика, стекло и т.д.) достичь наибольшего проявления нужных свойств практически невозможно. Это понятно хотя бы потому, что чем легче проникает пенетрант в трещину, тем труднее будет его извлечь из трещины, и в том и в другом случае капиллярные силы одинаковые.

Невозможно подобрать такой пенетрант, который бы легко заполнял трещины, но самое главное, чтобы он также легко извлекался из этой трещины, т.к. пока пенетрант не образует окрашенный след в слое проявителя на поверхности детали, трещину обнаружить нельзя.

Приемлемый выход был найден в дефектоскопических наборах, где все дефектоскопические материалы подобраны друг к другу по максимальным свойствам. В основу дефектоскопических наборов положен принцип совместимости дефектоскопических материалов ради достижения конечной цели – выявления дефекта, т.е. получения максимального следа, который легко обнаружить.

Дефектоскопическим набором называют взаимозависимое целевое сочетание дефектоскопических материалов (пенетрант, очиститель или гаситель, проявитель). Замена дефектоскопических материалов в наборах не разрешается. Следует иметь в виду, что наборы не универсальны. Каждый набор имеет свою область наиболее эффективного применения. В таблице ниже указаны не только совместимые пенетрант, очиститель, проявитель, но и материал объекта контроля, класс шероховатости его поверхности, температура, кроме того, изготовитель, форма упаковки, технические условия и стандарты на их изготовление.

Примеры дефектоскопических наборов

| Методы и наборы дефектоскопических материалов |

Минимальная величина раскрытия выявляемого дефекта (типа трещин), мкм |

Условный уровень чувствительности |

Назначение |

| ЛЮМ1-ОВ | 0,12-0,5 | III | Для контроля особо ответственных изделий |

| ЛЮМ4-В | 1-2 | II | Для контроля ненагруженных деталей после механической и термической обработки |

| ЛЮМ3-С | 3-5 | II | Для контроля литья, штамповок и поковок |

| ЛЮМ2-С | 3-5 | II | То же |

| ЛЮМ17-П | 10 и более | I | То же |

| ЛЮМ-ЦМ14-В-С | 1-3 (ЛЮМ) 5-7 (ЦМ) |

II | Для контроля деталей после термообработки, рихтовки и т.д. |

| ЦМ15-В | 1-2 | II | Для контроля ответственных изделий |

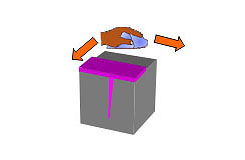

Поскольку в каждом дефектоскопическом наборе подобраны совместимые по всей технологической цепочке дефектоскопические материалы для данного объекта контроля, применение материалов из разных наборов запрещается. Оно может не только не дать желаемых результатов, но существенно ухудшить чувствительность метода. Основные причины этого легко понять из механизма взаимодействия жидкостей в капилляре и других физических явлений.

Выбор набора материалов определяется уровнем требуемой чувствительности, коррозионной стойкостью материала контролируемой детали, надежностью выявления дефектов, экономичностью и технологичностью. При локальном контроле в труднодоступных местах (в узлах или готовом изделии) решающую роль играет возможность необходимой обработки объекта дефектоскопическими материалами, освещения или ультрафиолетового облучения контролируемого участка с достаточной для выявления дефектов интенсивностью и возможностью соблюдения температурных и временных режимов.

В случае невозможности выполнения всех технических условий применяются другие методы контроля.

Примеры дефектоскопических наборов